かっこのデータサイエンス

導入事例

データサイエンスcase study

【製薬業界のDX事例】

製薬の未来を見据えて:大峰堂が取り組むデータ活用と品質向上の挑戦

導入サービス:データサイエンス

- 1900年創業の老舗製薬会社・大峰堂薬品工業は、漢方薬の製造における高い技術力を活かし、国内外での展開を進めています。データを活用しながら、品質と効率の両立を実現されています。今回は、お客様へ安心な製品を届けるためのデータインテグリティへの対応をはじめとしたデジタル活用の背景や、将来への展望について、代表取締役社長の辻 将央さまにお話を伺いました。

よりパーフェクトな製品をお客様へ届けたい

── 先ずは、事業についてお聞かせください。

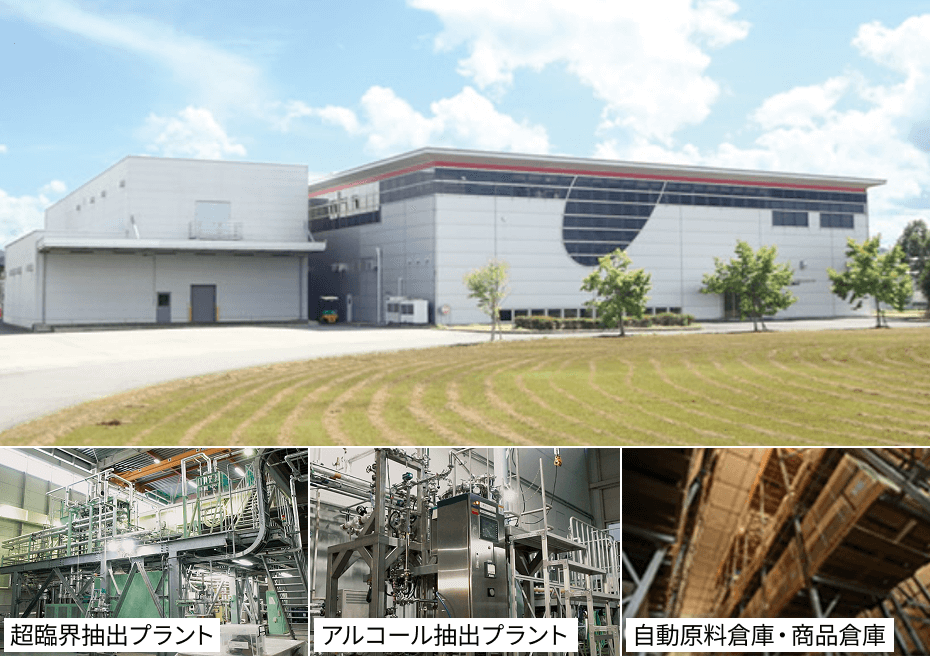

大峰堂薬品工業株式会社は、1900年に創業した漢方薬の製造を得意とする製薬企業です。原料となる生薬の調達から製品化までを自社で一貫して製造できるというのが強みになっています。特に漢方の最適な錠剤を作るのって結構難しいのですが、その錠剤の技術が非常に長けています。

その辺が非常に強いということで、現時点では漢方製薬業界のOEM事業で、国内でトップランナーになっていて、2019年には世界で初めてドイツで漢方薬の製造許可を取得しました。現在はドイツの子会社を通じて販売網を日本だけではなく、海外にも広げています。

また、良品率100%という高い目標を掲げ、単なる製造業にとどまらず、「社会性」と「経済性」の両立を実現する製薬企業を目指しています。

── そういった背景もあり、データインテグリティ※1への対応をはじめとしたデジタル活用に取り組まれていらっしゃるのですね。当時の様子や取り組みについてお聞かせください。

※1:データインテグリティとは、医薬品の安全性を守るため、すべてのデータが正確かつ一貫しており、データの不整合や欠損、改ざん等されていない状態を指す概念。

これは、あくまでも良い品質の医薬品を作り続けるためには必要なことだと思っています。やっぱり常に源流管理※2しながら、データの正当性をふまえた品質保証が大事になりますので、一刻も早く対応したいとは思っていました。その一環として、LIMS(Laboratory Information Management System)導入にあたり、数百件の承認書と1,000件超の市販薬情報のデジタル化・整備が必要でした。PDFからの文字起こしや文法整形など、手作業では非常に手間と時間がかかる作業でした。

※2:源流管理とは、製品の設計から製造までの各工程で、上流段階から品質を作り込み、不具合が発生した場合には原因を源流(上流工程)までさかのぼって追究・改善を図る管理手法。

プロジェクト推進の壁と突破口

── 取り組みを進めるうえで、難しかった点や課題について教えてください。

2年ほど前、最初は社内で対応しようとしましたが、なかなか進まない時期がありました。特に当初は「作業」が目的のようになってしまっていて、肝心の「なぜやるのか」という目的が見えづらくなっていたことが原因だったと思います。また、品質管理課・品質保証部・システム管理室など、複数の部門が関わるプロジェクトだったため、使うワードや管理方法も部門ごとにちょっと異なったりと、その辺は難しいところもあったり。ただ、我々のいいところは、部門間の対話が日頃から行われているので、助けながら進めていけるんです。

とはいえ、今回のプロジェクトは担当者がどんどん疲弊していって、これはまずいと思い、私が途中で一度プロジェクトの交通整理に入り腹を割って対話したことで、そこからはすんなり進むようになりました。異なる部署や会社が1つのゴールに向かう中で、「同床異夢」のような状況に陥ることは珍しくありません。だからこそ、プロセスにとらわれすぎず、ゴールに立ち返りながら、対話を重ねて最適な選択をしていくことが重要だと思っています。

データ支援によって実現できた「社会性と経済性」

── そうした中で、かっこがデータ活用をご支援させていただいたのですね。支援内容と、依頼の決め手について教えてください。

かっこさんには、PDFの文字起こしや動詞の整形処理を自動化するなど、ITとデータ処理の専門知識を活かした支援をしていただきました。手作業の負担を大きく減らすことができ、本当に助かりました。決め手として一番は、対応のきめ細やかさですね。もちろんスピーディーさもありましたが、それ以上に「こういう部分はこう、こういう風にしたらどうですか」といった提案がとても丁寧でした。

また、メンバーが得意でない業務にストレスを感じることなく、スムーズに仕事を進められるようにしたいという思いもありました。その点を解消してくれることが明確だったため、価格面も含めてお願いする判断ができました。やはりプロに任せる安心感は大きかったです。

── 実際の効果についてはいかがでしょうか。

LIMS導入の目的は作ることではなく、それを使用して品質を高めていくことが目的です。そのため、作るところに過剰なエネルギーを注いでしまうと、通常の業務に支障が出てしまいます。かっこさんの支援により、通常業務に集中しながら、導入後の活用まで見据えた時間の使い方ができるようになりました。例えば、品質管理部では、データ入力業務に携わることがないので、通常の業務を滞りなく進められています。

あとはやっぱり、うまく仕組みで解決されていくことで、ミスもロスもなくなる点です。苦手な業務に自分たちのエネルギーを割いて対応するよりも、プロにお任せするのが良いと思いました。

良品率100%を目指す未来への布石

── お役に立てているようでよかったです。今後の展望をお聞かせください。

LIMSの導入は、すべての製品においてパーフェクトなものができていれば一番いいわけで、やっぱりその社会性と経済性の構造の両立をしたいなと考えています。社会性っていうのは、安心・安全な良品を世の中にだしていくこと。それと同時に経済性っていうのは、その高品質な製品を少しでも安くお薬として提供したり、得られた利益で少しでも社員さんに還元するなど、次の未来への投資に使いたいなと思っています。この両立を実現するために、「良品率100%」を目指したいと考えています。

ものづくりの現場で良品率100%を目指すのは容易なことではありません。しかし、それを徹底的に目指していくことによってコストも下がるし、品質も上がっていきます。

ちょうど今年で114億円の売り上げですが、次150億、200億円まで一気にいけるような体制の根幹部分をしっかりと固めていくことが重要だと考えています。製薬業界が成長期にある今だからこそ、将来の「踊り場」にも耐えられる、十分に勝てる体制作りをこれからはしていきたいと思っています。

ナレッジ循環とサプライチェーン統合の展望

具体的な取り組みについてはまだこれからの部分も多いのですが、将来的には研究開発から製造、品質保証までが一体となった「垂直統合型のサプライチェーン」を築いていきたいと考えています。

そのためには、やっぱり研究開発の設計思想から、良品率100%を目指して設計しなきゃいけないって思っていて。ここのところをしっかりと設計しながら、だいたい設計の段階で製造フローが出来上がっていて、SOP(標準作業手順書)までできているような体制を作りたいんですよ。そこから生産の方に移行し、毎日の製造記録書から良品率を把握し、それが設計起因なのか製造起因なのかしっかりとディスカッションしながらさらに高めていくっていうのを品質保証、品質管理、設計とか研究が入って、全社でこう、循環させていきたいっていうのがあります。そこにナレッジがどんどんたまっていけば、新入社員が入ってきても教育スピードがすごく早くなって、それを常に高め続けていくと間違いなく良品率100%に近づいていくのかなって思っています。

── 貴重なお話をありがとうございました。

良品率100%を目指す御社の姿勢や、今後の取り組みについて聞かせていただき、多くの学びがありました。データ活用の面でも引き続きお力になれればと思いますので、今後ともよろしくお願いいたします。

- 大峰堂薬品工業株式会社:

- https://www.ominedo.co.jp/

2025年4月14日取材 ※内容は取材時のものです。

閉じる